デュポン・MCC株式会社

【潜入!コーリアン®富山工場(4)】

製品化への道のり。ラボから生産ラインへ

2019.11.13

前回は、DuPont Italyのデザイナーと各工場の担当者がやりとりを重ね、新色のサンプルをつくりあげるまでのプロセスをご紹介しました。今回は、ラボでつくられたサンプルの色柄を、生産ラインの機械でつくれるように、製造方法や材料の配合などを決め、製品として完成するまでの道のりをご紹介します。

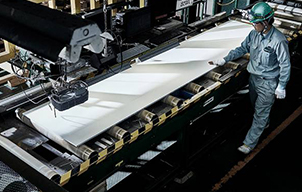

手のひらサイズから長さ約3mの製品サイズへ

「新色の開発でもっとも時間がかかるのは、生産工程への導入です」と、前回お話を聞かせてくださった製造技術グループの藤田香織さん。約10㎝角の手のひらサイズのラボサンプルは、いわば新色の見本。次のステップは、ラボサンプルをもとに、生産ラインの設備を使って、製品サイズのシートサンプルをつくることです。そこでまず、機械作業でつくるシートになっても、ラボサンプルに近い色柄を再現できるよう、顔料の配合や分量、粒・柄の添加量、使用する設備などの詳細を決定します。新色の製造方法が既存の設備で対応できない場合は、追加の設備投資や工程の工夫なども必要になります。

新色のすべてが詰まった「指示書」をつくる

生産ラインでは、指示書と呼ばれるデータをもとにコーリアン®がつくられています。指示書には使用する材料、手順、設備の動かし方などが記されています。新色の指示書は、技術開発チームが作成しますが、生産ライン全体のまとめ役(第2回でご登場いただいた香城さん)や現場で指揮をとる職長たちと入念に打ち合わせを重ね、詳細を決定していきます。

トライ&エラーを繰り返し、生産条件を確立

指示書が完成すると、いよいよ試作開始です。手作業でつくる小さなラボサンプルと、実際の設備でつくるシートサンプルでは、柄の出方も見え方の印象も異なります。目標とするラボサンプルにより近い柄になるよう、生産条件を少しずつ変えたシートサンプルを数パターンつくって、最適な作り方を追求します。「新色の導入では、柄だけでなく、品質上の問題、歩留まりの向上など、いろいろな問題があり、それらを一つひとつ解決する必要があります」と藤田さん。導入までに10回以上、生産ラインでの試作を行うこともあるそうです。生産条件が決定するまでトライ&エラーを繰り返し、多くの時間と労力をかけて誕生した新色を、皆さまのもとにお届けしています。

次回は、コーリアン®の高い品質がいかにして保たれているのか、現場での取り組みや支える人たちの技術についてお伝えします。

関連記事

-

【潜入!コーリアン®富山工場(1)】 こうしてつくる〜コーリアン®のレシピ

-

【潜入!コーリアン®富山工場(2)】流れるベルトの上でつくられる。コーリアン®の製造工程

-

【潜入!コーリアン®富山工場(3)】新色が生まれる場所。ラボのお仕事

-

【潜入!コーリアン®富山工場(5)】信頼のブランドを支える生産チームの力