デュポン・MCC株式会社

【潜入!コーリアン®富山工場(3)】

新色が生まれる場所。ラボのお仕事

2019.10.30

説明してくれた人:藤田 香織さん デュポン・MCC 富山工場 製造技術グループ。1992年、三菱レイヨン入社。デュポン株式会社との合弁会社であるMRC・デュポン(現・デュポン・MCC)に配属され、入社時からコーリアン®の技術開発に携わっている。休日はショッピングや美術館に出かけるのが好き。

今回は新色開発のお話です。色柄のバリエーションの多さもコーリアン®の特徴の一つですが、繊細な色合いや個性的な柄の数々を、いったい誰がどのように決めているのでしょうか。富山工場で新色開発を担当している技術開発チームの藤田香織さんにお話を聞きました。

コーリアン®の色柄は誰がデザインしているの?

現在、国内で発売されているカラーは102色。カラーラインナップは毎年見直され、新色が追加されます。新色のアイデアは、新色開発の責任者であるDuPont Italyのデザイナーから発信されます。送られてくるのは、デザイン画や天然素材の写真といったイメージ画像。それをもとに、アメリカ、日本、韓国、中国にある4つの工場で分担して、サンプルを作成します。富山工場では、技術開発チームがサンプルを作成し、実際に製品化するまでの技術開発も担当しています。

まずは手作業で、サンプルづくりから

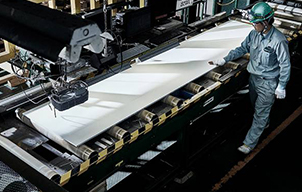

サンプルの作成は、ラボとよばれる実験室のような施設で行われます。手作業で、主原料であるMMAとATHに顔料やクランチを配合したものを、型に流し込んでシートを作成します。クランチを入れる柄の場合は、50色以上あるクランチのブレンドを変えながら、何枚もシートを作成し、製品面を研削して、仕上がりを確認します。流れ模様の場合は、柄の出し方も工夫してサンプルを作成します。その様子は、少しお菓子づくりにも似ています。ここで大切なことは、富山工場の設備機械で生産可能なつくり方であること。製品化の際に、手作業でつくった柄を、生産ラインでも再現できなければいけないからです。

やり取りを繰り返し、ようやく新色が決定

サンプルと照らし合わせながら作成したラボサンプルは、画像や実物でイタリアのデザイナーに送られます。何度もやり取りをし、調整を繰り返しながら、新色サンプルのレシピが決定されます。さらに、各工場でつくられたラボサンプルが集められ、新色開発チームによってアメリカ、ヨーロッパ、アジア各国で市場調査が行われます。その結果をもとに、ようやく新色が決定されるのです。

次回は、ラボで開発された新色が、実際の製品として完成するまでをレポートします。

関連記事

-

【潜入!コーリアン®富山工場(1)】 こうしてつくる〜コーリアン®のレシピ

-

【潜入!コーリアン®富山工場(2)】流れるベルトの上でつくられる。コーリアン®の製造工程

-

【潜入!コーリアン®富山工場(4)】製品化への道のり。ラボから生産ラインへ

-

【潜入!コーリアン®富山工場(5)】信頼のブランドを支える生産チームの力