デュポン・MCC株式会社

【潜入!コーリアン®富山工場(2)】

流れるベルトの上でつくられる。

コーリアン®の製造工程

2019.10.16

説明してくれた人:香城 敦さん デュポン・MCC 富山工場 製造課 統括主任。1969年生まれ。1987年、三菱アセテート入社。デュポン株式会社との合弁会社であるMRC・デュポン(現・デュポン・MCC)に配属され、国内での生産開始に関わったメンバーの一人。趣味はゴルフとスキー(インストラクター資格あり)。

コーリアン®はアメリカ、日本、韓国、中国にある4つの工場で製造されています。連載第2回目では、富山県にある日本工場でコーリアン®の製造にたずさわる現場の方にお話をうかがって、その製造工程を詳しくご紹介します。

混ぜて、流して、固めて、出来上がるのは

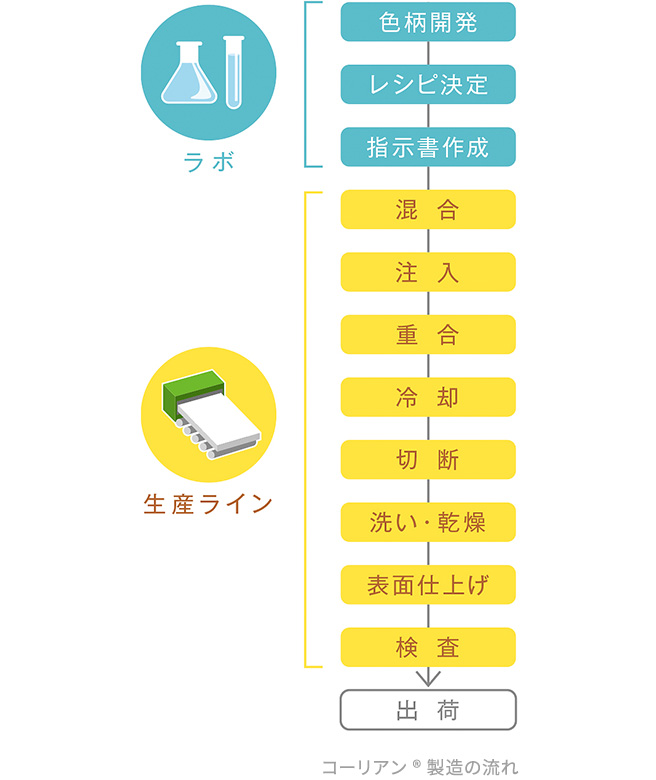

コーリアン®の製造は、まずラボと呼ばれる場所で技術開発チームが新色の色柄を開発します。その後、工場内の生産ラインで本製造に入ります。お話をうかがった香城さんは、生産ライン全体のまとめ役です。

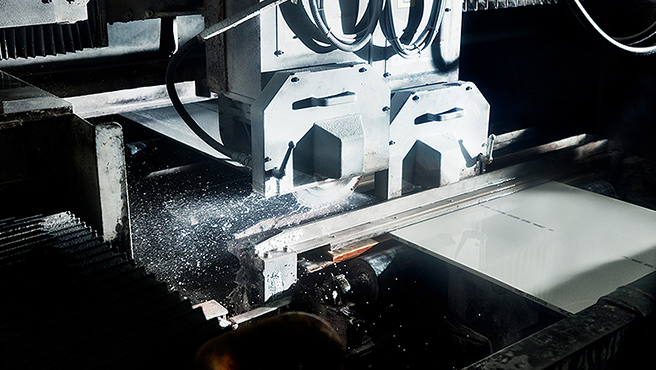

コーリアン®の原料であるメタクリル酸メチル(MMA)は、無色透明でサラっとした水のような液体です。まずはこれを、重合という化学反応によって固体化する途中の状態、水あめのようなドロっとした液体にします。そこに、水酸化アルミニウム(ATH)と重合促進剤、必要に応じて顔料やクランチなどを入れ、ミキサーで混合します。すべての材料がよく混ざった液体を、今度は金属のベルトマシーンの上に注いでいきます。金属ベルトの上でさらに重合が進んで固体化すると、シート状のコーリアン®になります。

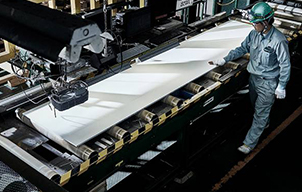

シート状になったコーリアン®を製品サイズにカットしているところ。ほとんどの色柄では、金属ベルトと接している下の面が、製品の表面となるため、最後に反転させます。

気温や温度に左右される、繊細な作業

ベルトの動く速度は、色柄によって変わります。また、気温や湿度によっても仕上がりが変わるので、安定した品質や色柄を確保するために、ベルト速度を微調整しています。ベルトの上で重合が進む間、シート温度は100℃以上に上がります。固まったところで冷却し、シートの両端を切断、さらに製品サイズに合わせて切断します。その後、洗浄・乾燥して、検査に回されます。クランチの入った色柄は、仕上げ研削の工程に進み、最後にもう一度、検査が行われます。実はこの検査がとても重要なのですが、そのお話は、第五回で詳しくお伝えします。

関連記事

-

【潜入!コーリアン®富山工場(1)】 こうしてつくる〜コーリアン®のレシピ

-

【潜入!コーリアン®富山工場(3)】新色が生まれる場所。ラボのお仕事

-

【潜入!コーリアン®富山工場(4)】製品化への道のり。ラボから生産ラインへ

-

【潜入!コーリアン®富山工場(5)】信頼のブランドを支える生産チームの力